一、优化设备参数

校准贴片机

定期对贴片机进行精确的机械校准。这包括对贴片机的传送系统、贴片头、对中相机等关键部件进行检查和校正。例如,传送系统如果存在偏差,会导致 PCB(印刷电路板)在传送过程中位置偏移,从而影响元件的贴装位置精度。通过对传送带的张力、导轨的平行度等进行校准,可以确保 PCB 准确地定位在预定位置。

调整贴片参数

吸嘴压力是影响元件贴装的关键参数之一。如果吸嘴压力过小,可能无法牢固地吸附元件,导致元件在贴装过程中掉落或位置偏移;压力过大则可能损坏元件。通常,对于小型元件如 0402、0603 贴片电容、电阻等,吸嘴压力可设置在 0.02 - 0.05MPa;对于较大的 IC(集成电路)元件,压力可在 0.05 - 0.1MPa 左右。但具体压力值还需要根据元件的形状、尺寸和重量以及吸嘴的类型等因素进行调整。

二、优化锡膏印刷工艺

锡膏质量控制

选择高质量的锡膏是基础。好的锡膏具有良好的印刷性、脱模性和焊接性。其金属含量一般在 88% - 92%(质量分数)左右,粒径分布均匀,通常在 20 - 45μm 的范围比较合适。

要注意锡膏的保存和使用期限。锡膏应保存在 0 - 10℃的环境中,避免阳光直射和潮湿。在使用前要充分搅拌均匀,使锡粉和助焊剂充分混合,一般搅拌时间在 3 - 5 分钟左右。并且要严格按照先入先出的原则使用锡膏,过期的锡膏性能会下降,影响印刷质量和元件贴装精度。

印刷工艺优化

模板设计是锡膏印刷的关键。模板的厚度、开孔尺寸和形状直接影响锡膏的印刷量和位置精度。对于一般的 SMT 元件,模板厚度可在 0.1 - 0.15mm 之间选择。开孔尺寸应与 PCB 焊盘尺寸相匹配,一般开孔尺寸比焊盘尺寸小 5% - 15% 左右,以保证锡膏适量且准确地印刷在焊盘上。

印刷参数的调整也很重要。印刷速度一般在 10 - 30mm/s 之间,刮刀压力要适中,通常在 10 - 30N 左右。同时,印刷过程中要保证模板与 PCB 的紧密贴合,避免出现锡膏印刷不均匀、偏移或拉尖等问题。

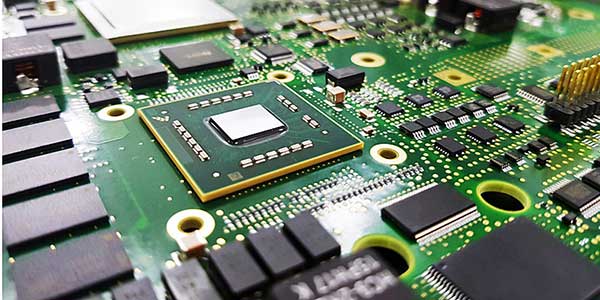

三、元件和 PCB 质量控制

元件质量检验

在元件贴装前,要对元件进行严格的外观检验和尺寸测量。检查元件是否有变形、引脚损坏、标记不清等问题。例如,对于一些小型的贴片电容,要检查其电极是否平整,是否有缺口;对于 IC 元件,要检查其引脚是否弯曲、氧化等。同时,要使用高精度的测量工具,如影像测量仪等,对元件的尺寸进行测量,确保元件的尺寸精度符合要求,一般尺寸公差应在 ±0.05mm 以内。

PCB 质量控制

PCB 的质量对元件贴装精度也有很大影响。要保证 PCB 的平整度,其翘曲度一般应控制在一定范围内,如对于长度小于 150mm 的 PCB,翘曲度应小于 0.5mm;对于长度大于 150mm 的 PCB,翘曲度应小于 0.75mm。同时,PCB 焊盘的尺寸和位置精度也很重要,焊盘尺寸公差一般在 ±0.03mm 以内,位置公差在 ±0.02mm 以内。在 PCB 生产过程中,要严格控制其制造工艺,如线路蚀刻精度、钻孔精度等。

四、生产环境控制

温度和湿度控制

SMT 车间的温度和湿度要保持在合适范围内。一般车间温度应控制在 22 - 28℃,湿度控制在 40% - 60%。过高或过低的温度会影响锡膏的性能,如在高温环境下,锡膏的粘度会降低,容易出现塌陷现象;在低温环境下,锡膏的粘度增大,印刷困难。湿度如果过高,会导致静电产生,吸引灰尘等杂质,影响元件贴装精度;湿度太低则会使元件和 PCB 材料变脆,容易损坏。

防静电措施

静电可能对 SMT 元件造成损害,特别是在贴装精细的 IC 元件时。要采取有效的防静电措施,如安装防静电地板、防静电工作台垫、防静电手环等。同时,要保证设备的接地良好,使静电能够及时释放,避免静电对元件和贴装过程产生不良影响。

减少振动和灰尘

生产车间应尽量减少振动源,如将设备安装在稳定的地基上,避免设备运行过程中产生较大的振动,影响贴片机的精度。同时,要保持车间的清洁,减少灰尘。可以安装空气净化设备,定期清理设备和工作区域,防止灰尘附着在元件和 PCB 表面,影响元件贴装和焊接质量。

13642342920